Um einen Großsegler in die Luft zu

bringen, gibt es mehrere Möglichkeiten. Die einfachste Methode ist, das

Modell mittels Handstart an einem geeigneten Hang zu starten. Wer jedoch

über kein entsprechendes Gelände verfügt, muss sich Hilfsmitteln bedienen.

Neben dem Flugzeugschlepp hinter einer Motormaschine, oder dem Start an

einer Seilwinde, erfreuen sich Klapptriebwerke in den verschiedensten

Varianten heute besonderer Beliebtheit.

Im manntragenden Segelflug setzen sich die motorisierten Segelflugzeuge

immer mehr durch. Die Hersteller von Segelflugzeugen bieten dafür heute

häufig eigenstartfähige Versionen oder so genannte Flautenschieber- oder

auch Heimkehrhilfe-Versionen an. Einer der Hauptgründe für die Anschaffung

eigenstartfähiger Segelflugzeuge ist die Unabhängigkeit von

Schleppflugzeugen oder Helfern. Dies hat bei vielen Modellsegelflugpiloten

im Großseglerbereich, neben dem geringeren Außenlanderisiko, das Interesse

an entsprechenden Antrieben geweckt.

Sonderstellung

Neben den vorbildgetreuen Klapptriebwerken, die hinter der

Kabinenhaube im Rumpf eingebaut sind, nimmt der Teleprop von Torcman eine

Sonderstellung unter diesen Antrieben ein. Ähnlich der Lösung im

manntragenden Super-Motorsegler „Stemme S-10“ verschwindet die

Luftschraube des Teleprops in eingefahrenem Zustand direkt in der

Rumpfspitze. Bereits die Firma Conzelmann-Modelltechnik hatte so etwas

schon einmal angeboten. Nach der Insolvenz und Geschäftsaufgabe im

November 2004 hat die Firma Torcman die Technik mit

Fertigungseinrichtungen von Conzelmann übernommen. Weil ein

Segelflugmodell mit etwa 4 Meter Spannweite nicht mit einer Luftschraube

an der Rumpfspitze „verunstaltet“ werden sollte, wurde seinerzeit von R.

Klimpke die Idee zu dieser innovativen Lösung geboren.

Antriebskonzept

Der Teleprop besteht aus einem dünnwandigen, hochfesten Alurohr, an

dessen Rückseite ein Elektromotor für den Antrieb sorgt. Die Luftschraube

liegt in eingefahrenem Zustand im Führungsrohr mit den Blattspitzen in

Flugrichtung. Ein kleiner Elektromotor treibt einen Spindelantrieb an, der

die Luftschraube samt Luftschraubenmitnehmer aus dem Rohr schiebt. Der

gefederte Spinner an der Rumpfspitze wird sinngemäß nach vorne geschoben.

Dieser verschließt im eingefahrenen Zustand aerodynamisch sauber wieder

die Rumpfspitze.

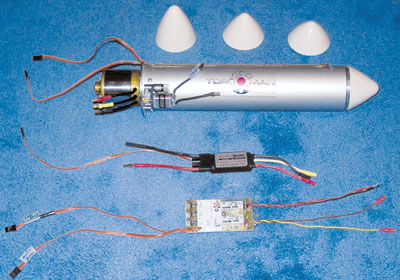

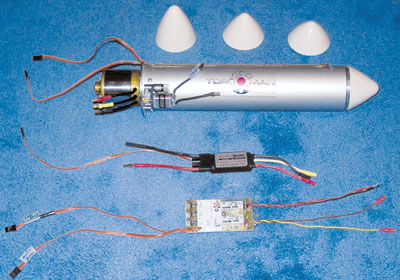

Die komplette Teleprop-Einheit. Im Vordergrund die

Steuerelektronik, dahinter der Regler für den Antriebsmotor (Hacker

„Master 77 O-flight“), am Alu-Rohr ist der Speed 250 für das

Aus-/Einfahren der Luftschraube zu erkennen. Im Hintergrund die von

Torcman mitgelieferten Kunststoffspinner. Diese dürften für die meisten

Seglerrümpfe passen

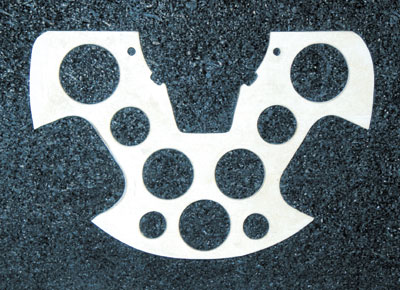

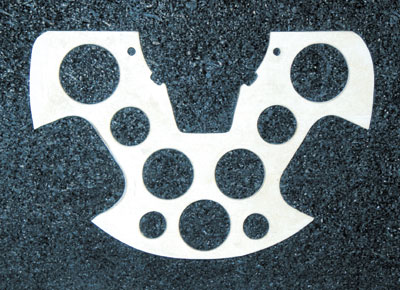

Der selbst anzufertigende hintere Aufnahmespant für den Teleprop vor

dem Einbau in den Rumpf

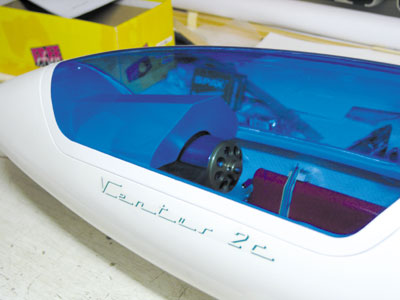

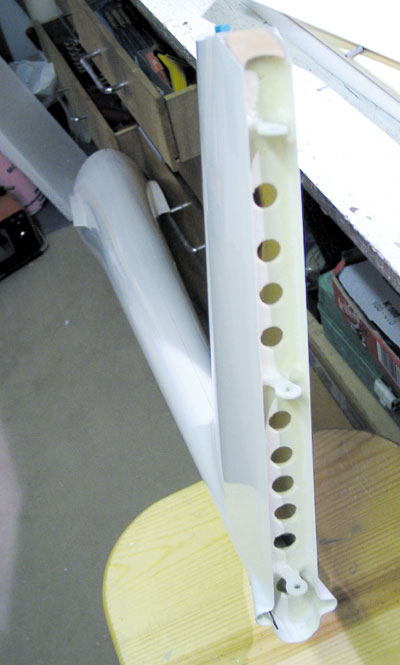

Eine der wenigen Änderungen am Graupner-Ventus. Das

Höhenruderservo wurde direkt in die Dämpfungsflossenunterseite anstatt in

die Seitenruderflosse eingebaut

Pluspunkte

Das Ziel der Torcman-Mannschaft ist es, dieses interessante

Antriebskonzept an moderne leistungsfähige Außenläufermotoren anzupassen,

technisch zu optimieren und am Markt zu etablieren. Das Konzept weist

neben aerodynamischen und ästhetischen Vorteilen im antriebslosen

Segelflug weitere Pluspunkte in der Praxis auf. Die bei vorbildgetreuen

Klapptriebwerken während des Ausfahrens auftretende unangenehme

Schwerpunktverlagerung kennt der Teleprop-Pilot nicht. Dieser Effekt tritt

stark bei Klapptriebwerks-Varianten auf, bei denen der Antriebsmotor

direkt oben an der Luftschraube montiert ist. Weiterhin treten

beispielsweise keine Leistungsverluste durch Zahnriemen auf. Ebenso ist

kein technischer Aufwand – Stopper oder Ähnliches – zur senkrechten

Positionierung der Luftschraube für das Einfahren in den Rumpf

erforderlich. Ein weiterer Vorteil ist, dass die Rumpfröhre keine

Schwächung durch den Ausschnitt der Abdeckungen für ein Klapptriebwerk

erfährt. Dafür erforderliche Verstärkungen, die für entsprechendes

Mehrgewicht hinter dem Schwerpunkt sorgen, sind nicht notwendig. Außerdem

ist beim Teleprop-Konzept keine zusätzliche „Kunstflugsicherung“

erforderlich, die bei eventuellen negativen G-Belastungen vorbildgetreue

Antriebskonzepte im Rumpf halten. Gegenüber einem Antrieb in der

Rumpfspitze mit außenliegender Luftschraube besteht beim Teleprop auch

nicht die Gefahr, dass ein zufällig an der Rumpfunterseite stehen

gebliebenes Blatt der Luftschraube bei der Landung beschädigt wird. Der

Teleprop bietet somit auf jeden Fall Vorteile bei der Gewichtsbilanz und

bietet sich für größere Scale- und Zweckmodelle als aerodynamisch saubere

Lösung an. Besonders interessant ist dieses Antriebskonzept für Großsegler

und Zweckmodelle, die sich in der Ebene noch aus der Hand starten lassen

beziehungsweise wo das Hauptaugenmerk auf der Minimierung des

Außenlanderisikos liegt. Das Ein- und Ausfahren des Teleprops funktioniert

sehr zuverlässig und dauert lediglich etwa 3 Sekunden.

Nach der Fertigstellung: Die Ruder-/ Klappenspalte

wurden mit gezacktem Spaltabdeckband abgeklebt (erhältlich bei Ernst

Reiff, Zacken müssen selbst ausgeschnitten werden)

Der Abschluss-Spant in der Seitenruderflosse wurde

ebenfalls gewichtsoptimiert

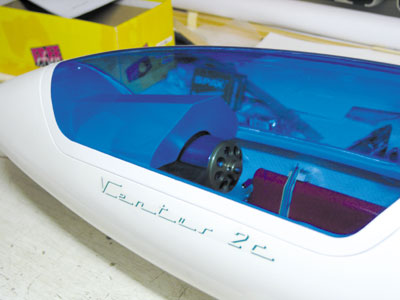

Schattenspiele

Wo Licht ist, ist bekanntlich auch Schatten. Für Scale-Freaks kommt

diese Antriebsvariante sicher weniger in Frage. Bedingt durch die Länge

des Telepropantriebes ist die Rumpfspitze bei vielen Modellen für einen

von außen unsichtbaren Einbau zu kurz. Um den Teleprop einbauen zu können,

muss vielfach das Instrumentenbrett entfallen beziehungsweise der

Kabinenhaubenrahmen entsprechend ausgeschnitten werden. Das Alurohr –

Länge je nach Ausführung 230 bis 270 Millimeter ohne Motor, Durchmesser 62

Millimeter – ragt somit in die Kabinenhaube. Ein Scale ausgebautes Cockpit

ist somit nicht zu verwirklichen. Torcman realisiert zunächst den Teleprop

für seine Außenläuferelektromotoren TM350 (geeignet bis etwa 8 Kilogramm

Fluggewicht) und TM430 (geeignet für Modelle bis maximal 12 Kilogramm) mit

Leistungen zwischen 700 und 1.500 Watt (W). An elektrischer Leistung

sollten mindestens 75 bis 100 (W/kg) Fluggewicht beim Einsatz als

Absaufhilfe zur Verfügung stehen. Bei vorwiegendem Einsatz in der Ebene

sind 100 bis 150 W/kg zu empfehlen. Es werden zwei Varianten für

Luftschrauben mit 16 und 18 Zoll Durchmesser angeboten. Somit können

Segler zwischen 4 und 6 Meter Spannweite damit ausgestattet werden.

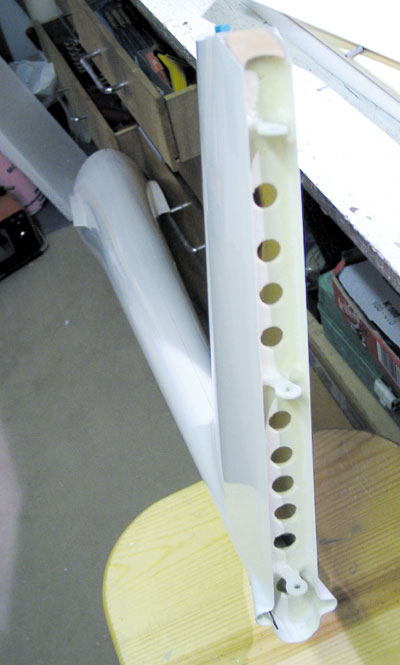

Die Ausschnitte für den Einbau der Servos (alle

mit Metallgetriebe) für die Wölb/Landeklappen sind bereits vorhanden. Die

Abdeckungen stammen von Graupner (Neuheitenkatalog 2005)

Ausstattung

Der Telepropantrieb wird nur komplett mit fertig montierter Luftschraube

und der Steuerelektronik geliefert. Das Gewicht der Mechanik und der

Steuerelektronik beträgt mit Motor etwa 1.000 Gramm. Zur Anpassung an die

jeweilige Rumpfspitze des Modells werden drei verschiedene

Kunststoffspinner mitgeliefert.

Ansteuerung

Die Teleprop-Steuerelektronik kann mit jedem Zwei-Positionsschalter

am Sender betätigt werden. Zur Steuerung des Antriebsmotors ist wahlweise

ein Zwei- beziehungsweise Dreistufenschalter erforderlich. Der Controller

des Antriebsmotors ist an die Steuerelektronik angeschlossen und bleibt

elektronisch verriegelt, bis die Klappluftschraube vollständig ausgefahren

ist. Zunächst wird also die Luftschraube vom Motor des Spindelantriebs bis

in die Endstellung ausgefahren und schaltet sich danach über einen Sensor

ab. Nach etwa einer Sekunde gibt die Steuerelektronik den Antriebsmotor

frei und der Steigflug kann beginnen. Nach Erreichen der gewünschten Höhe

wird der Antriebsmotor abgeschaltet und dadurch der Schalter für den

Spindelantrieb auf „einfahren“ gestellt. Nach etwa 4 Sekunden wird dann

erst der Spindelmotor zum Einfahren der Luftschraube freigegeben. Durch

diese Wartezeit wird gewährleistet, dass die Luftschraube wirklich still

steht. In diesem Fall wurde der Teleprop über zwei getrennte Kanäle

angesteuert. Wird versehentlich der falsche Schalter betätigt, wird von

der Teleprop-Elektronik auf jeden Fall sichergestellt, dass der Motor nur

in ausgefahrenem Zustand anläuft und erst bei Stillstand der Luftschraube

– nach 4 Sekunden – eingefahren wird. Diese Methode ermöglicht einen Start

mit bereits ausgefahrener Luftschraube.

Der Teleprop ist im Ventus-Rumpf implantiert und mit dem

Sperrholzspant verschraubt

Der Cockpitrahmen musste für den Einbau des

Teleprop ausgeschnitten und angepasst werden

Einbau des Teleprops

Der Teleprop wurde in den Ventus 2c von Graupner eingebaut.

Zunächst galt es aus den drei dem Teleprop beiliegenden Kunststoffspinnern

den am besten zur Rumpfkontur passenden auszuwählen. Empfohlen wird für

den Antrieb ein Sturz von 3 bis 6 Grad (bezogen auf die Profilsehne) ohne

Seitenzug. Der ausgewählte Spinner wird als Anzeichenhilfe für den

Sägeschnitt zuerst über die Rumpfspitze geschoben. Diese ist so

abzutrennen, dass eine Rumpföffnung mit rund 58 Millimeter Durchmesser

entsteht, die so lange nachgearbeitet werden muss, bis sich das Alu-Rohr

des Teleprops gerade noch in den Rumpf einschieben lässt. Nun muss aus 5

Millimeter dickem, hochwertigem Sperrholz ein Spant zur Aufnahme des

Alu-Flansches des Teleprops angefertigt werden. Der fertig gestellte Spant

wird dann zusammen mit dem anmontiertem Teleprop mit eingedicktem

Epoxydharz in den Rumpf eingeklebt. Vor dem Aufkleben der bereits

vorgefrästen blauen Kabinenhaube mit eingedicktem Epoxydharz kann nun der

GFK-Kabinenhaubenrahmen im vorderen Bereich für das Alu-Rohr und den

Elektromotor entsprechend ausgefräst werden. Im nächsten Bauabschnitt sind

die Einbauplätze für Empfänger, die diversen Akkus (Antriebsmotor: 2x12

NiMH 3.300 mAh, Spindelantriebsmotor: Speed 250 1 x Lipoly drei Zellen 350

mAh, Empfängerstromversorgung: 2x5 NiCd-Zellen 1.400 mAh) und zwei

Schalter mit den beiden Sperrdioden festzulegen. In diesem Stadium wurde

bereits die Einhaltung des Schwerpunktes überprüft. Ziel war es, durch

entsprechende Platzierung der Akkus ohne Trimmgewicht auszukommen. Die

üblichen Lötarbeiten für die Verbindungen zu den Servos (grundsätzlich mit

verdrillten Litzen), der sorgfältige Anschluss der Kabel für die Steuerung

und den Antrieb des Teleprops sowie das Ausschnei-den und Anbringen des

Dekorbogens standen dann zum Abschluss noch an. Nach dem Einbau aller

Komponenten wurde gewogen: Bei 9.100 Gramm blieb die Anzeige stehen – die

Gewichtsreduzierung hat sich gelohnt. Graupner gibt für die reine

Seglerversion immerhin ein Fluggewicht von rund 9.800 Gramm an. Die

Programmierung der Graupner MC-24 erforderte nochmals einiges an Zeit und

die volle Aufmerksamkeit. Die Angaben aus der Bauanleitung des Ventus 2c

wurden dafür zunächst übernommen.

Die Rumpfspitze mit eingefahrenen

Teleprop Die Rumpfspitze mit eingefahrenen

Teleprop

Detailaufnahme des Lagerkolbens und

der Luftschraubenaufnahme mit der Abdeckungseinheit für die Rumpfspitze Detailaufnahme des Lagerkolbens und

der Luftschraubenaufnahme mit der Abdeckungseinheit für die Rumpfspitze

Alle Komponenten sind in den E-Ventus eingebaut

Erstflug

Nach einigen „Trockentests“ sowie einem Reichweitentest stand der Erstflug

bevor. Um das Risiko gering zu halten, wurde der F-Schlepp bevorzugt. Bei

trockenem Januarwetter folgte der Ventus 2c nach einer kleinen Korrektur

der Höhenrudertrimmung brav der Schleppmaschine. Nach dem Ausklinken in

ausreichender Sicherheitshöhe wurden zunächst das Flugverhalten und die

Schwerpunktlage überprüft. Der Graupner Ventus 2c überzeugte mit einem für

Großsegler typischen gutmütigen Flug- und Abrissverhalten. Die von

Graupner angegebenen Ruderausschläge waren in Ordnung. Die guten

Kreisflugeigenschaften und die Wendigkeit des Ventus 2c überzeugten auf

Anhieb. Die erste Landung war mit den gut wirkenden Störklappen

problemlos.

Der Graupner Ventus 2c macht auch im

Windenhochstart eine gute Figur

Vor dem nächsten Start wurde der Schwerpunkt wegen zu geringem Abfangen im

Sturzflug von 110 auf 108 Millimeter vorverlegt. Beim zweiten Flug sollte

nun der Teleprop zeigen, was in ihm steckt. Nach dem F-Schlepp auf rund

100 Meter Höhe wurde der Teleprop ausgefahren und der Motor eingeschaltet.

Beim Übergang in den Steigflug musste nur leicht nachgedrückt werden. Mit

4 bis 6 Meter pro Sekunde stieg der Ventus 2c nach oben. Nach einer Minute

Motorlaufzeit wurde der Teleprop abgeschaltet und man konnte sich von der

guten Gleitleistung des Graupner-Ventus überzeugen. Nach drei weiteren

Steigflügen und einer Gesamtmotorlaufzeit von etwas mehr als 4 Minuten war

die Antriebsakkukapazität erschöpft. Obwohl Anfang Januar keine Thermik

vorhanden war, zeigte die Flugzeituhr 44 Minuten an.

Mit seinen 5,50 Meter Spannweite ist der Ventus 2c

eine Augenweide

Problemloses Handling

Der Prototyp überzeugte durch sein problemloses und zuverlässiges

Handling. Damit für das Flachlandfliegen etwas mehr Leistung zur Verfügung

steht, muss alternativ eine Luftschraube 18 x 10 geprüft und erprobt

werden.

Die Sicherheit einer eingebauten „Absaufhilfe“

wirkt beruhigend. Durch das erzielte relativ geringe Gewicht des Graupner

Ventus verlieren Landungen in schwierigem Gelände ihre Schrecken

|

Text und Fotos:

Walter Peter

Das Modell für

den Antrieb

Für die Erprobung des Teleprops wurde der Ventus

2c mit einer Spannweite von 5,50 Meter ausgewählt – ein Modell, dessen

Karton-Inhalt den hohen Vorfertigungsstandard des Hauses Graupner

widerspiegelt. Angefangen von einem weiß eingefärbten GFK-Rumpf mit

entsprechenden Verstärkungen über die fast fertig verschliffenen

vierteiligen Tragflächen, das Höhenleitwerk und einem ebenfalls weiß

eingefärbten GFK-Seitenruder bis zu den notwendigen Kleinteilen

einschließlich 10 Meter weißer Bügelfolie für das Finish ist alles

enthalten. Als Antriebsmotor wurde der TM430-30 PRO14 16w mit einer

aero-naut Luftschraube „Classic Carbon“ 18 x 8 vorgesehen. Um eine noch

vernünftige Flächenbelastung zu erhalten, sollte der Tragflügelinhalt über 1

Meter liegen. Das Tragflächenprofil HQ/W 3/13 versprach gutmütige

Flugeigenschaften.

Um in diesem Fall das Fluggewicht möglichst zu minimieren, mussten wenige

Änderungen am Ventus vorgenommen werden. Das Servo für das Höhenleitwerk

wurde statt in die Seitenleitwerksflosse direkt in die Dämpfungsflosse

eingebaut. Die vorgesehenen Rundstähle in den Tragflächen wurden durch

entsprechend leichtere Kohlestäbe ersetzt, was eine Ersparnis von 1,2

Kilogramm brachte. Wichtig: Bei Verwendung von Kohlefaserstäben in

Messingrohren ist es erforderlich, dass sämtliche Rohröffnungen mit einer

Feile abgerundet werden, um eine Sollbruchstelle (Kerbwirkung) an den Kanten

zu vermeiden. Die von Graupner im Cockpitbereich vorgesehenen gefrästen

Spanten mussten aufgrund des Teleprops sowie aus Gewichtsgründen entfallen.

Der Bereich um den Kabinenhaubenausschnitt wurde mit Glasrovings verstärkt.

Der große Ventus 2c begeistert mit guten Kreis- und

Langsamflugeigenschaften. Mit dem Sechs-Klappen- Flügel und entsprechender

Differenzierung, die jeder nach seinen Steuergewohnheiten etwas variieren

kann, macht es großen Spaß Aufwinde auszukurbeln. Mit negativen Wölbklappen

kann schnell weiträumig auf Thermiksuche gegangen werden. Die

Schnellflugeigenschaften des Ventus 2c sind auch im Hangflug nicht von

schlechten Eltern.

Technische Daten Modell :

Graupner Ventus 2c

Spannweite: 5.500 mm

Rumpflänge: 1.970 mm

Länge: etwa 2.064 mm

Tragflächeninhalt: 104 dm2

Gesamtflächeninhalt: 113,4 dm2

Höhenleitwerksinhalt: 9,4 dm2

Tragflächenprofil: HQ/W 3/13

Höhenleitwerksprofil:

HQ/W 0/10Bezugsquellen

Graupner-Ventus 2c

Kontaktdaten Modell :

Graupner Modellbau

Postfach 1242

73230 Kirchheim/Teck

Telefon: 070 21/72 20

Fax: 070 21/72 22 00

E-Mail: info@graupner.de

Internet: www.graupner.de

Bezug: Fachhandel

Listenpreis: 1.043,– Euro

Technische Daten Antrieb :

Teleprop 270

Motor : TM430-30 PRO14 16w

Luftschraube : 18x8 bis 18x10

Akku: 24Zellen GP3300 P+M

Controller:

Hacker Master 77 O-Flight

Kontaktdaten Teleprop :

Torcman GmbH

Burgsteige 2

89134 Blaustein

Telefon: 073 04/96 10-20

Fax: 073 04/96 10-40

E-Mail: info@torcman.de

Internet: www.torcman.de

Bezug: Fachhandel und direkt

Listenpreis:

Komplettset ab ca. 800,– Euro

incl. Motor, Controller und

Luftschraube

|

Die Rumpfspitze mit eingefahrenen

Teleprop

Die Rumpfspitze mit eingefahrenen

Teleprop Detailaufnahme des Lagerkolbens und

der Luftschraubenaufnahme mit der Abdeckungseinheit für die Rumpfspitze

Detailaufnahme des Lagerkolbens und

der Luftschraubenaufnahme mit der Abdeckungseinheit für die Rumpfspitze